試行錯誤の製品化

■素材選び

とにかく純正のPLより精度をよくすること・歪みを限り無く0mmにすることが目標でした。

先ず、「どうしてステンレス(SUS430)なのか?」という疑問から考えてみましょう。

今回の部品は【厚さ1mmのクラッチPL】という前提があり、それを実現出来る素材を

選ぶ事から始まりました。 先ず、炭素鋼で作りますと1mmという事もあり、

焼きが入り歪みが出やすくなりました。

又、クラッチハブはアルミですので負けてしまい段つきができ短期間でダメになりました。

そしてステンレスになり、その中でもSUS304だと多少歪みに問題がありましたので

304に比べて硬いSUS430を選びました。(価格も考慮して!)

ちなみにSUS430は磁石に引っ付きます。

■抑えておくべきポイント

部品の切り出しはレーザーカットで行うのですが切断スピード電圧などの補正をすることにより、

歪みほぼ0mmで切断加工が出来る様になりました。(素材の歪みはなんともなりませんが!!)

あと加工する板材ですが4×8(1200mm×2400mm)よりも3

×6(900×1800)の方が

板厚の精度がいいので3×6を

使用しています。

■表面の磨き加工

「なぜ表面を磨き加工したのか」と言うと。基本的には【滑り止め加工】ですが、

オマケとしてバリウスのフリクションPLを快適に使う為でもあります。

H1・H2に乗って居られる方なら常識となっているバリウスのフリクションPL流用ですが

実はこのフリクションPLを使用しますと表面張力による張り付きが発生し、

クラッチ板が剥離しにくくなる事がありました。

その対策で磨き加工を施し、クラッチPLとフリクションPLとが剥がれるキッカケにしたわけです。

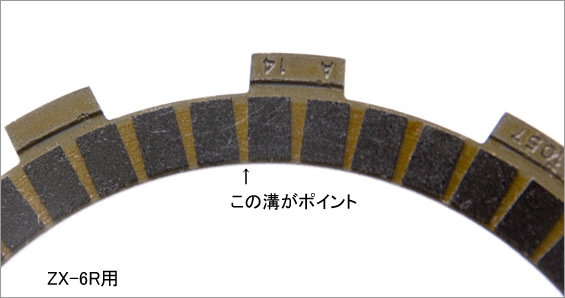

一方、当方オススメのZX-6RのフリクションPLですと縦方向に溝があり、

オイルが遠心力により外側に飛散され、磨き無しでも張り付きは起こりません。

そのため推薦品は6R用です。

■磨き加工で一悶着

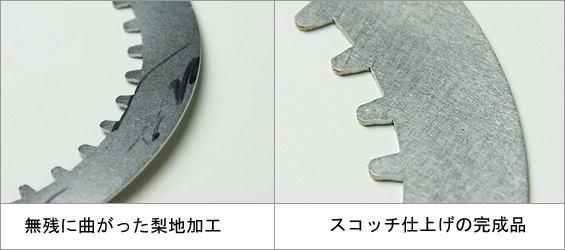

最初に考えたのが梨地加工です。

梨地加工は、ロックワッシャーの加工と同じ加工方法で、表面が梨っぽく?なります。

ただ、クラッチ板のような外径の大きく・薄い物だと加工時に曲がり歪みが発生し、

成功率約50%!(半分ゴミ)という強烈な数字を達成しました。

今度はスコッチ・機械加工の240番で研磨加工したところ歪みが発生せず成功率100%でした。

製品化には、PLを固定する型冶具を作りスコッチにて表面を軽く研磨します。

これで完成です。